Q Q:1057384560

电话:13571897183 13991848516

邮箱:1057384560@qq.com

网址:www.gllybhc.com

地址:西安市凤城九路中央领郡A座2013室

拌合站地址:西安市高陵区姬家街办泾吴村六组

摘 要

为研究不同成型方式对水泥稳定碎石混合料物理、力学性能的影响,首先进行配合比设计,然后选取重型击实、振动压实成型2种成型方式,对试件分别进行无侧限抗压强度、劈裂强度、抗压回弹模量以及温缩变形、干缩变形等试验。试验结果显示:成型方式对水泥稳定碎石混合料力学性能具有重要影响,振动压实成型混合料力学性能明显优于重型击实成型混合料,且振动压实成型上部混合料力学性能优于下部;随着养护龄期的增长,2种成型方式混合料干缩量、温缩应变均增大,且重型击实试件干缩量、温缩应变大于振动压实成型试件。该研究结果表明,振动压实成型方式具有较优的成型效果,应建立完善的现场振动压实、室内模拟评价全套工艺。

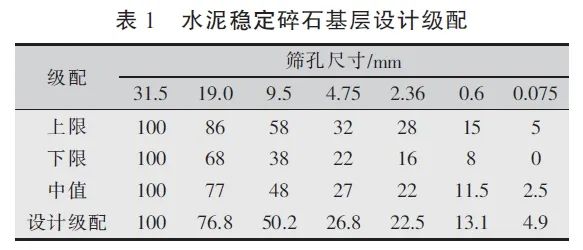

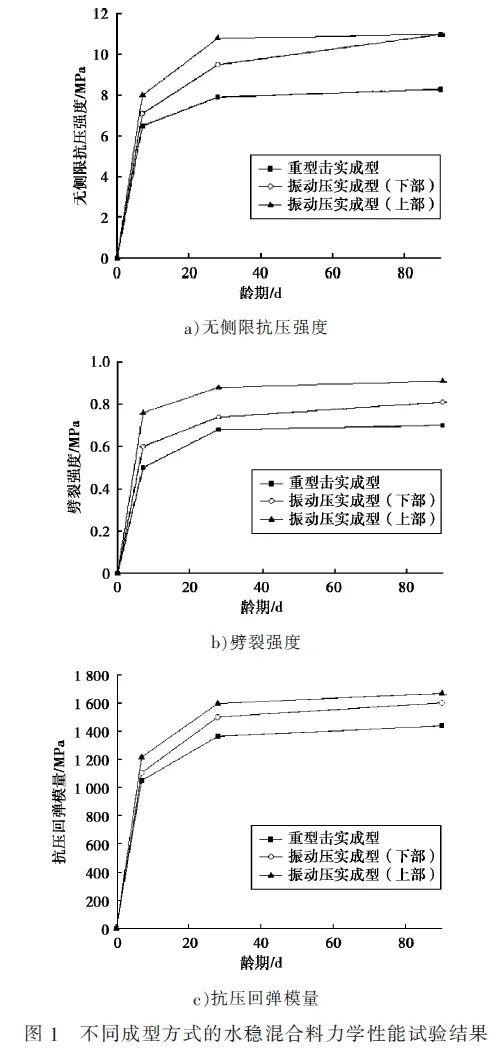

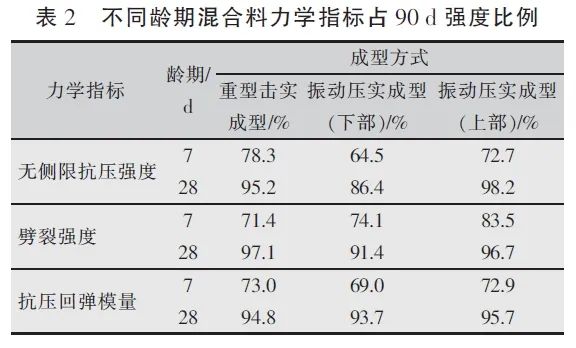

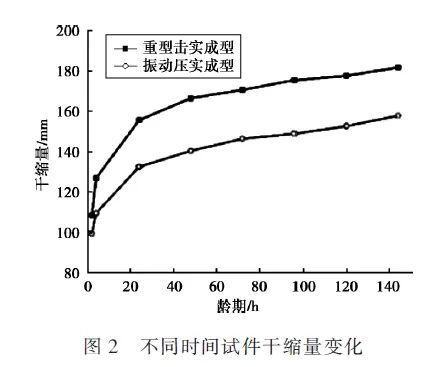

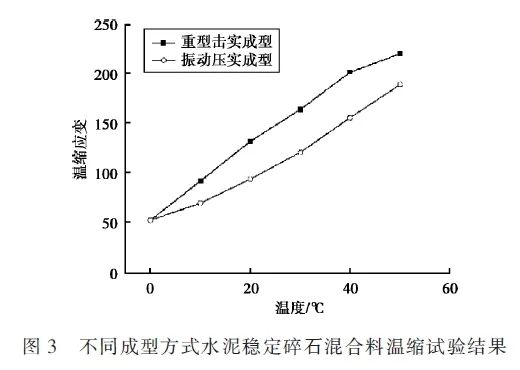

关键词 道路工程 | 水泥稳定碎石 | 振动压实 | 力学性能 | 物理性能 水泥稳定碎石由于其具有较高的强度、较好的整体性及良好的经济性,在我国各级公路建设中发挥着重要作用。我国高等级公路建设初期,由于施工机械技术的局限,水泥稳定碎石基层、路基土石方工程等均采用静压碾压设备成型。静压成型方式下,即使后期提高了碾压设备吨位,也易导致碾压层压实不均,进而引起裂缝等病害出现[1-4]。随着施工机械的发展,振动压实技术逐渐被广泛使用,水泥稳定碎石基层施工质量也得到一定提高。但与振动压实碾压技术相匹配的室内振动成型技术,相关研究资料相对缺乏。而目前室内水泥稳定碎石混合料成型及配合比设计仍以重型击实为主,这导致室内试验与现场施工工艺不一致,因此有必要对水泥稳定碎石室内试验成型方式进行系统研究,从而确定成型方式对混合料各方面性能的影响机理[5-7]。 1、室内试验方案设计 为了研究不同成型方式对水泥稳定碎石混合料物理、力学性能的影响,首先进行配合比设计,然后选取重型击实、振动压实成型2种方式,分别对试件的无侧限抗压强度、劈裂强度、抗压回弹模量等力学参数,以及温缩变形、干缩变形等关键物理性能参数进行对比分析。 1.1配合比设计(见表1) 采用表1合成级配进行配合比设计,水泥采用P·S32.5,掺量为3.5%,各档掺配比例分别为:0~5mm∶5~10mm∶10~20mm∶20~30mm=28∶15∶28∶29。采用重型击实法进行水泥稳定碎石基层配合比设计,确定z佳含水率与z大干密度。 1.2成型方式选取 分别选取重型击实成型与振动压实成型方式模拟碾压设备的静压与振动压实。其中重型击实试件采用JTGE51-2009《公路工程无机结合料稳定材料试验规程》中标准试件大小成型,圆柱体试件尺寸为覫15cm×15cm。为模拟大厚度水稳基层碾压效果,振动压实成型采用经改装的试件模具,试件尺寸为覫15cm×30cm。其他试验依据规范要求按相关模具尺寸进行成型。 1.3试验方法 为保证不同成型方式试验的可比性,首先采用重型击实试验确定混合料z佳含水率与z大干密度(所有混合料试件制备均采用该z佳参数进行制备)。为比较振动压实成型碾压对大厚度水泥稳定碎石基层上、下部碾压效果的影响,将振动压实成型试件养护到规定龄期后从中切割为2个标准试件,然后分别将重型击实试件,振动压实成型上、下部试件三者进行以下相关试验性能对比。 1.3.1 力学性能试验 1)无侧限抗压强度 参照规范进行无侧限抗压强度试验。试验时应注意保持试样表面平整,避免试样表面集料凸起引起的应力集中导致试验数据失真。 2)劈裂强度(间接抗拉强度) 3)抗压回弹模量测试(顶面法) 该试验变异系数通常较大,各试验环节均应严格按照规范执行,以保证变异系数控制在15%以内。 1.3.2 物理性能试验 水泥稳定碎石基层作为半刚性材料,实际使用时常会出现温缩、干缩裂缝,进而导致沥青层反射裂缝的产生。为对比不同成型方式对温缩、干缩等体积变化参数影响,分别进行如下试验: 1)干缩试验。 该方法用于测试水泥稳定碎石混合料失水收缩程度。分别采用重型击实、振动压实成型方式成型标准中梁试件,尺寸为(100×100×400)m,试件成型完毕后脱模安装千分表,置于20℃、60%湿度条件下养护至规定龄期进行变形量测试。 2)温缩试验。 该方法用于测试水泥稳定碎石混合料在温度降低时收缩系数。分别采用重型击实、振动压实成型方式成型标准中梁试件(尺寸为100m×100m×400m),养护28d取出烘干10~12h,然后按照规范进行温缩试验。 2、力学性能试验结果与分析 采用重型击实与振动压实成型2种方式分别成型水泥稳定碎石混合料试件,然后进行不同龄期的无侧限抗压强度、劈裂强度以及抗压回弹模量(顶面法)试验。其中,振动压实成型试件养护至规定龄期后切割成2个标准试件再进行力学性能试验,试验结果如 图1所示。 由图1可知: 1)不同养护龄期下,振动压实成型混合料力学性能明显优于重型击实成型混合料,且振动压实成型上部混合料力学性能优于下部混合料。 2)随着龄期增长至90d,2种成型方式下无侧限抗压强度、劈裂强度和抗压回弹模量均呈现增长趋势。由不同龄期混合料力学指标占90d强度比例(见表2)可知,3种成型方式下混合料早期(7d)强度增长较快,分别占到各自混合料90d强度的70%左右;且振动成型方式下混合料早期强度增长值显著大于重型击实成型混合料。 比较2种成型方式混合料,重型击实成型混合料28d后强度仍存在一定的增长趋势,而振动压实成型增长较小,但重型击实成型的z终强度仍远小于振动成型的强度。 分析上述结果的成因,主要是由于:重型击实本质为采用外加荷载克服混合料内部黏聚力与摩擦力,使混合料发生重组,进而达到减小空隙率增大混合料密度目的。但该成型方式并不能使混合料粗细集料初始位置发生较大改变,成型时混合料内部仅能发生小范围重组。而混合料内部粗、细集料以及水泥等结合料团聚难以避免,因此重型击实成型效果受混合料均匀性影响较大。同时,根据力的传导规律,下部混合料受力强度显著小于上部,重型击实导致的上下部混合料力学性能差异也将导致混合料力学性能相对较弱。 振动成型方式相较重型击实成型,可促进混合料内部重组,使成型时混合料内部的静摩擦在振动作用下转换为动摩擦,粗、细集料及结合料均匀性显著加强,这也是相关研究显示采用振动压实成型进行配合比设计时,具有更大的z大干密度、更小的z佳含水率的内在原因。同时振动过程中使水均匀分布,水的“润滑”作用也加强了混合料内部的重组进程,加速了结合料与水的反应速率。相同级配组成及结合料含量时,振动成型集料重组更加密实,结合料与水反应更加均匀、充分,因此振动成型混合料具有较优的力学性能。而如前所述,根据力的传导规律,下部混合料受力强度显著小于上部,振动成型下部试件力学性能相较上部较弱,但仍高于重型击实成型混合料。 3、物理性能试验结果与分析 3.1干缩试验 采用重型击实与振动压实成型2种方式分别成型水泥稳定碎石混合料试件,然后进行干缩试验测试。不同龄期试件干缩量变化如图2所示。 由图2可知: 1)随着养护龄期的增长,2种成型方式混合料干缩量均增大,且重型击实成型试件干缩量大于振动压实成型试件。如前所述,这主要是由于振动成型混合料具有较重型击实成型更好的结合料与水的分布均匀性,减少了强度增长过程中应力集中等不均匀现象。 2)2种成型方式干缩量变化趋势基本一致,即24h之前干缩量增长较大,之后增速放缓,且在4~24h龄期时增长幅度z大。其原因主要是由采用的水泥特性所决定,也表明水泥稳定碎石基层早期尤其是24h内的养护质量尤为重要,如果养护措施到位可有效避免干缩裂缝的产生。 3.2温缩试验 采用重型击实与振动压实成型2种方式分别成型水泥稳定碎石混合料试件,然后进行温缩试验测试。各试件不同成型方式水泥稳定碎石混合料温缩试验结果如图3所示。 由图3可知:随着养护龄期的增长,2种成型方式水泥稳定碎石混合料温缩应变均增大,且振动压实成型温缩应变小于重型击实成型试件。其原因主要是由于振动压实成型时,有效减少了混合料中集料、结合料集中团聚现象,避免了混合料尤其是细集料、结合料与水反应产物的温度应力集中,使其具有较小的温缩应变。 4、结论 1)成型方式对水泥稳定碎石混合料力学性能具有重要影响,振动压实成型混合料力学性能明显优于重型击实成型混合料,且振动压实成型上部混合料力学性能优于下部混合料。 2)不同成型方式下,混合料早期(7d)强度增长较快,分别占到混合料90d强度的70%左右,且振动成型方式下混合料早期强度增长值明显大于重型击实成型混合料。 3) 随着养护龄期的增长,2种成型方式混合料干缩量、温缩应变均增大,且重型击实成型试件干缩量、温缩应变大于振动压实成型试件。 4)水泥稳定碎石基层早期尤其是24h内养护质量尤为重要,如果养护措施到位可有效避免干缩裂缝的产生。